介绍

随着世界向可持续能源和电气化转型,对能够最大限度提高效率并最大限度降低损耗的元件的需求空前高涨。其中,非晶磁芯脱颖而出,成为下一代变压器和电感器的关键推动因素。

与传统硅钢不同,非晶合金采用快速凝固工艺制成,形成非晶态原子结构,显著降低磁滞和涡流损耗。其结果是:变压器能耗更低、运行温度更低、使用寿命更长。

对于电力、汽车和可再生能源领域的企业来说,选择合适的非晶铁芯供应商意味着过时的技术和具有竞争力的、面向未来的解决方案之间的区别。

了解非晶磁芯

非晶态金属合金是通过以极快的速度冷却熔融金属而形成的,这种冷却过程阻止了晶粒结构的形成。这种独特的成分赋予了它们卓越的性能:

超低铁芯损耗:通常比硅钢芯低 70%。

高磁导率:高频应用的磁响应更好。

降低噪音:较低的磁致伸缩意味着更安静的运行。

热稳定性:在较宽的温度范围内有效运行。

由于这些优势,非晶磁芯在要求能源效率和环保合规性的行业中越来越多地取代传统材料。

为什么要与专业的非晶铁芯供应商合作?

1.定制

可靠的供应商提供量身定制的解决方案——切割铁芯、C 型铁芯和环形形状——专为适合变压器、电感器和定制应用而设计。

2. OEM/ODM服务

非晶磁芯供应商通常提供设计、原型制作和全面生产服务,从而缩短产品上市时间并降低客户的研发成本。

3.符合全球标准

值得信赖的供应商遵循ISO、IEC 和 RoHS 标准,确保产品符合国际安全和可持续性要求。

4.成本效益

尽管材料复杂性较高,大型供应商仍会优化生产,以在不影响性能的情况下提供具有成本效益的解决方案。

5.技术支持

除了提供产品外,顶级供应商还提供工程咨询、测试和售后服务,以保证长期可靠性。

非晶磁芯的应用

非晶磁芯用途广泛,广泛应用于各个行业:

配电变压器:减少智能电网和城市基础设施的能源损失。

可再生能源:提高风力涡轮发电机和太阳能逆变器的效率。

电动汽车 (EV):提高充电效率并减少车载充电器的能源浪费。

高频变压器:为电信和数据中心提供稳定的运行。

工业自动化:用于扼流圈和电感器,实现噪声过滤和稳定电流流动。

通过集成非晶磁芯,公司可以大幅降低运营成本,同时满足更严格的环境法规。

非晶铁心制造工艺

快速凝固:熔融合金快速冷却成薄带。

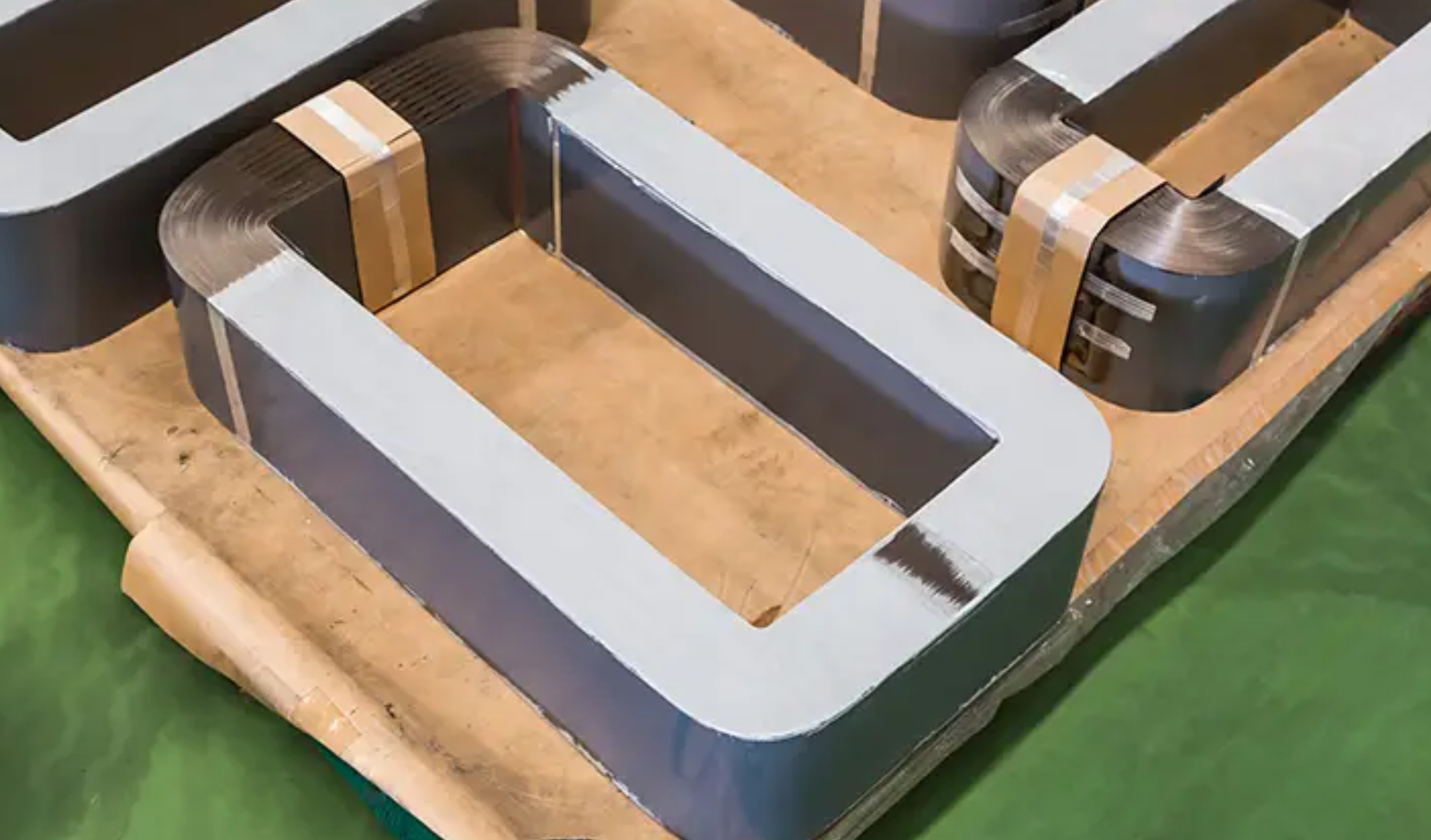

切割和成型:将带材制成所需的芯形状(环形、C 型芯或定制)。

退火:热处理可优化磁性能,同时缓解内部应力。

组装:将层压板或带状物堆叠或缠绕以形成最终的磁芯。

测试:供应商进行损失测量、渗透性检查和尺寸检查。

每一步都要求精确,因此供应商的专业知识是性能和可靠性的关键因素。

非晶铁芯行业未来趋势

绿色能源整合:随着全球减少二氧化碳排放的压力,非晶铁芯将主导可再生能源系统的变压器市场。

电动汽车扩张:电动汽车将需要紧凑、高效的快速充电核心。

智能电网:非晶铁芯将为专为动态、实时电网管理而设计的电力变压器。

混合材料:非晶态和纳米晶态材料的组合,实现更低的损耗和更高的磁性能。

如何选择合适的非晶磁芯供应商

在选择供应商时,企业应该评估:

在变压器和电感器应用方面拥有良好的业绩记录

OEM/ODM定制能力

符合 ISO 和 RoHS 标准

适用于小订单和大订单的生产可扩展性

技术咨询和售后支持

可靠的供应商不仅仅是制造商,更是创新和可持续发展的长期合作伙伴。

结论

非晶铁芯正在彻底改变变压器和电力电子设备的运行方式。非晶铁芯能够大幅降低损耗、降低运营成本,并实现更绿色的能源解决方案,对电气工程的未来至关重要。

对于寻求在快速发展的能源格局中保持竞争力的行业来说,与值得信赖的非晶铁芯供应商合作可以确保获得尖端技术、可靠的质量和定制解决方案。

随着可再生能源和电气化趋势的加速,非晶磁芯及其供应商的作用将变得更加重要。